探索金属件尺寸公差标准的奥秘

你有没有想过,那些看似普通的金属零件,为何能在精密仪器中完美配合?答案就藏在金属件尺寸公差标准里。这个看似枯燥的技术规范,实则蕴含着工程学的精髓,它决定了从汽车发动机到智能手机的每一个部件能否正常运转。今天,就让我们一起深入这个话题,看看尺寸公差标准如何塑造我们现代生活的方方面面。

尺寸公差标准的起源与发展

金属加工的历史几乎与人类文明同步。早期工匠依靠目测和经验制作工具,但随著工业革命的到来,机器生产的精度要求远超人手能力。19世纪末,德国工程师赫尔曼·豪斯曼提出了现代公差制的基础,他认识到\绝对精确是不可能的,只有相对精确才有意义\。这一理念奠定了现代尺寸公差标准的基石。

20世纪初,美国机械工程师协会(ASME)开始制定标准,而国际标准化组织(ISO)的成立更是推动了全球统一标准的形成。如今,从ISO 2768到ISO 286,一套完整的公差体系覆盖了从粗糙到精密的各种应用场景。有趣的是,这些标准背后往往有生动的历史故事——比如ISO 2768-1中的\m\级(一般公差)最初代表\medium tolerance\,反映当时机械加工的普遍水平。

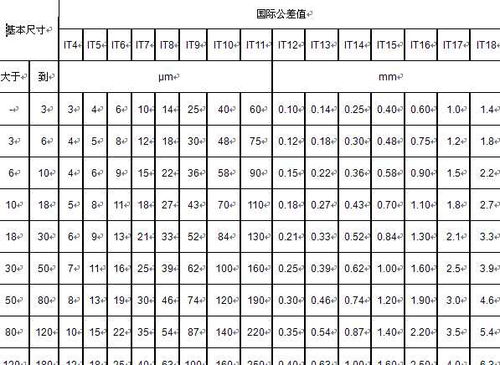

尺寸公差标准的多维度解读

尺寸公差标准就像一把精密的标尺,它规定了零件尺寸允许的变动范围。以最常见的ISO 2768-1为例,它将公差等级分为到f、h、k、m等19个等级,字母越靠后,精度要求越高。比如,h级公差通常用于非配合零件,而g级则常见于需要精确定位的轴套。

但标准并非一成不变。不同行业有不同的需求:汽车行业可能更看重成本效益,采用较宽松的公差;而航空航天则追求极致精度,某些关键零件的公差可能只有几微米。有趣的是,这些看似微小的差异背后,往往有严格的经济考量。根据美国国家制造科学中心的研究,将公差放宽一级可以降低约15%的制造成本,但若超出设计极限,可能导致系统失效。

影响尺寸公差选择的五大因素

选择合适的尺寸公差绝非随意而为,而是需要综合考虑多个因素。材料特性是基础——硬度高的材料如钛合金通常需要更严格的公差,因为其加工后的变形更难控制。设备精度同样关键,五轴联动加工中心能实现的0.01mm公差,传统三轴机床可能只能达到0.1mm。

功能需求更是决定性的。轴承内环与滚珠的配合间隙通常在0.005mm左右,这个精度相当于头发丝的1/20!而某些结构件如桥梁桁架,则可能采用较宽松的公差,因为其功能允许一定程度的尺寸波动。德国弗劳恩霍夫研究所的一项研究显示,约60%的公差选择是基于功能需求,而非单纯的技术可能。

尺寸公差超标的代价与教训

当尺寸公差被忽视时,后果可能远超想象。2009年,美国太空总署的\凤凰号\火星探测器因一个阀门密封圈尺寸偏差导致任务失败,这个仅0.025mm的误差让探测器无法收集火星土壤样本。这个案例生动地说明,在航天领域,公差控制是生命线。

制造业中,公差超标的案例更是屡见不鲜。某知名汽车品牌曾因发动机活塞环尺寸偏差导致大规模召回,问题在于供应商未严格执行ISO 286标准中的h8级公差要求。据估计,这类召回造成的损失可能高达数亿美元。这些案例告诉我们,公差控制不仅是技术问题,更是企业生存的底线。

未来尺寸公差标准的发展趋势

随着智能制造的兴起,尺寸公差标准也在不断进化。增材制造(3D打印)的出现彻底改变了传统公差观念——由于打印过程是逐层叠加,某些复杂结构的公差甚至可以比传统切削工艺更严格。美国密歇根大学的研究显示,3D打印的钛合金部件在相同公差下比传统加工的强度高出20%。

数字化技术也在重塑公差管理。基于模型的定义(MBD)技术允许工程师直接在3D模型上标注公差,取代传统的二维图纸。这种技术不仅提高了效率,还能减少误解。同时,人工智能正在帮助优化公差设计,某些软件能根据材料特性、加工工艺和功能需求自动推荐最佳公差值,将工程师从繁琐计算中解放出来。

金属件尺寸公差标准看似冰冷的技术规范,实则连接着精密制造与日常生活。从微小的硬盘磁头到庞大的飞机机翼,每一个部件的完美配合