装配形位公差标准:你不可不知的精密世界

想象你正在组装一个精密的机器人,每一个零件都看似完美,但当你尝试将它们组合在一起时,却发现怎么也装不上去。问题出在哪里?很可能就是忽略了装配形位公差标准。这个看似专业的术语,其实关系着从汽车到手机的每一个精密产品的成败。今天,就让我们一起深入这个充满挑战的领域,看看它如何影响我们的日常生活。

什么是装配形位公差标准?

装配形位公差标准,听起来像是一串复杂的学术词汇,但实际上它非常直观。简单来说,它规定了零件在装配过程中允许的尺寸和位置偏差范围。想象如果每个零件都制作得绝对完美,没有任何偏差,那生产成本将高得离谱,而且实际操作中也无法实现。形位公差就是在这个前提下,为零件设定了一个合理的\容错\范围。

在机械制造领域,形位公差是确保零件能够顺利装配并正常工作的关键。它不仅涉及尺寸的精确度,还包括零件的位置关系,比如平行度、垂直度、同轴度等。这些看似微小的要求,直接决定了最终产品的性能和可靠性。

以汽车发动机为例,成百上千个零件需要精确地组装在一起。如果每个零件的形位公差控制不当,可能导致发动机无法正常运转,甚至引发严重的安全问题。这就是为什么装配形位公差标准如此重要的原因。

形位公差标准的历史演变

装配形位公差标准并非一蹴而就,而是随着工业革命的进程逐步发展起来的。在早期,机械制造主要依赖手工操作,精度要求相对较低。工匠们凭借经验和技巧来保证零件的匹配度。

随着工业革命的到来,机器生产逐渐取代了手工制造。19世纪末,德国工程师弗里德里希·温特(Friedrich W?hler)提出了\公差\的概念,为零件的制造和装配提供了理论依据。他的工作奠定了现代形位公差的基础。

20世纪,随着自动化生产的发展,形位公差标准变得更加重要。1947年,美国机械工程师协会(ASME)发布了第一个正式的形位公差标准。此后,各国纷纷制定自己的标准,并逐步走向国际化。

近年来,随着智能制造和工业4.0的兴起,形位公差标准也在不断更新。数字化制造技术使得更精密的测量和更严格的公差控制成为可能。同时,全球化生产也推动了国际标准的统一。

形位公差标准的关键要素

理解装配形位公差标准,需要掌握几个关键要素。首先是基准的选择,基准是确定零件位置和方向的参考点或平面。一个合理的基准选择直接影响形位公差的实现效果。

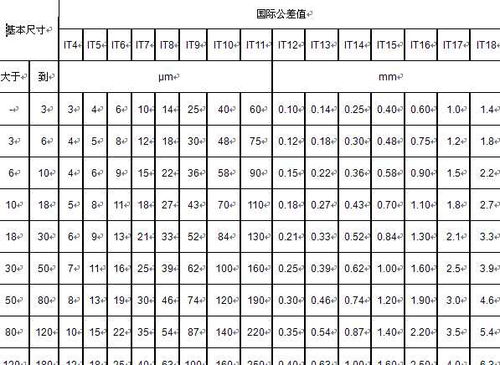

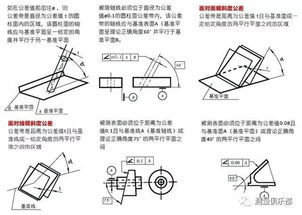

其次是公差项目的定义。常见的形位公差包括直线度、平面度、圆度、圆柱度、平行度、垂直度、倾斜度、同轴度、对称度、位置度、圆跳动和全跳动等。每个项目都有其特定的测量方法和应用场景。

公差值的确定同样重要。公差值的大小取决于产品的精度要求、制造成本和测量能力。一般来说,精度要求越高,公差值越小,但制造成本也会相应增加。工程师需要在性能和成本之间找到平衡点。

表面粗糙度也是形位公差考虑的因素之一。零件的表面质量会影响其配合性能和密封效果。因此,在制定形位公差时,通常需要同时考虑表面粗糙度要求。

实际应用中的挑战

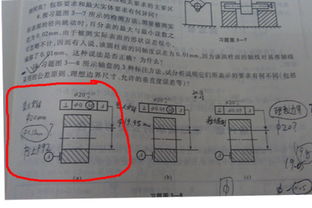

在机械设计和制造过程中,应用形位公差标准充满了挑战。一个常见的难题是基准的选择。同一个零件可能有多个潜在的基准,选择不当会导致装配困难或性能下降。例如,在装配一个轴套类零件时,如果将端面作为基准,但端面本身不平整,就会导致装配误差。

公差链的建立也是一个复杂的问题。在装配过程中,多个零件的形位公差会累积在一起,形成所谓的\公差链\。如果公差链过长或公差分配不合理,可能导致最终产品的性能无法满足要求。工程师需要通过合理的公差分配和补偿,确保整个系统的精度。

测量也是应用形位公差标准的关键环节。高精度的测量设备是保证形位公差实现的基础。测量成本高昂,且测量误差也可能影响最终结果。因此,在实际生产中,需要根据产品的精度要求选择合适的测量方法和设备。

案例分析:智能手机的装配形位公差

让我们以智能手机为例,看看形位公差标准在实际产品中的应用。智能手机由数百个零件组成,从屏幕到电池,每个零件的形位公差都直接影响产品的外观和性能。

以屏幕为例,其边框与中框的配合公差需要控制在微米级别。如果公差过大,可能导致屏幕安装困难或出现缝隙;