陶瓷硬度是多少?一场关于材料的深度探索

你是否曾想过,那些看似脆弱的陶瓷制品,为何能承受住高温和重压?从日常使用的碗碟到精密的工业部件,陶瓷的硬度一直是人们好奇的焦点。今天,就让我们深入探讨陶瓷硬度的奥秘,看看这个看似简单的物理量背后,隐藏着怎样的科学原理和应用价值。

陶瓷硬度的科学定义

陶瓷硬度通常指的是材料抵抗局部变形、压痕或划痕的能力。在科学界,硬度有多种衡量标准,但最常用的还是莫氏硬度。这种标准将材料分为1到10的等级,其中1级最软(如石膏),10级最硬(如金刚石)。陶瓷材料通常位于莫氏硬度的中上位置,许多工业陶瓷的莫氏硬度可以达到7到9级。

但莫氏硬度并非唯一标准。维氏硬度(HV)和洛氏硬度(HR)也是衡量陶瓷硬度的常用方法。维氏硬度通过测量压头在材料表面留下的压痕面积来计算硬度值,而洛氏硬度则通过测量压头压入材料后的深度差来确定硬度。这些不同的测量方法适用于不同类型的陶瓷材料,每种方法都有其独特的优势和适用场景。

影响陶瓷硬度的关键因素

陶瓷的硬度并非固定不变,而是受到多种因素的影响。材料成分是最重要的因素之一。例如,氧化铝陶瓷(Al?O?)因其高纯度和晶体结构,莫氏硬度可达9级,是常见的硬质材料。而碳化硅(SiC)陶瓷则具有优异的耐磨性和高温稳定性,莫氏硬度同样高达9级。

晶粒大小对陶瓷硬度的影响同样显著。一般来说,晶粒越细,陶瓷的硬度越高。这是因为细晶粒材料具有更多的晶界,这些晶界可以阻碍裂纹的扩展,从而提高材料的整体强度和硬度。这一现象被称为\Hall-Petch效应\,在陶瓷材料科学中具有重要意义。

制造工艺也是决定陶瓷硬度的关键因素。例如,通过高温烧结可以显著提高陶瓷的致密度和硬度。一些先进的陶瓷制造技术,如热等静压(HIP)和等离子喷熔(PAM),可以在保持材料细晶粒的同时,大幅提升其硬度。这些工艺在航空航天和精密仪器制造领域尤为重要。

陶瓷硬度的实际应用

陶瓷的高硬度使其在众多领域有着广泛的应用。在日常生活中,陶瓷餐具、瓷砖和卫浴洁具等都是我们熟悉的例子。这些产品不仅美观耐用,还能承受日常使用中的摩擦和冲击。现代陶瓷技术甚至开发出了超强韧的陶瓷材料,可以用于制造更耐用的餐具和建筑部件。

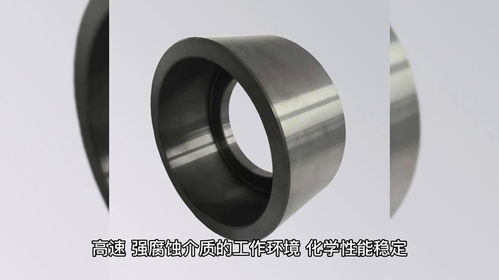

在工业领域,陶瓷硬度更是关键性能指标。切削刀具是陶瓷硬度应用的典型例子。氧化铝和碳化硅陶瓷刀具可以承受极高的切削温度和压力,比传统金属刀具寿命更长,加工精度也更高。这些刀具广泛应用于汽车、航空航天和精密机械制造等行业。

医疗领域同样离不开高硬度陶瓷。牙科用氧化锆陶瓷因其高硬度、生物相容性和美观性,已成为牙科修复的理想材料。此外,陶瓷涂层也用于医疗植入物,如人工关节和心脏瓣膜,这些涂层不仅提高了植入物的耐磨性,还减少了生物排斥风险。

陶瓷硬度与超硬材料的探索

随着科技的发展,人们对超硬材料的需求不断增长。金刚石作为自然界中最硬的物质,莫氏硬度为10级,但价格昂贵且加工困难。因此,科学家们一直在探索人工合成的新型超硬陶瓷材料。

氮化硼(BN)陶瓷和碳化硼(B?C)陶瓷是两种重要的超硬材料。氮化硼陶瓷具有优异的导热性和润滑性,硬度可达莫氏硬度9级,常用于高温环境和电子工业。碳化硼陶瓷则因其极高的硬度和熔点,被用于制造防弹装甲和核反应堆部件。这些材料的开发,为军事、航空航天和核能领域提供了新的材料选择。

未来展望:陶瓷硬度的新突破

陶瓷硬度研究仍在不断深入,未来有望取得更多突破。纳米技术为陶瓷硬度研究开辟了新途径。通过纳米技术,科学家可以制造出纳米晶粒陶瓷,这些材料具有极高的硬度和强度。例如,纳米晶粒氧化铝陶瓷的硬度比传统氧化铝陶瓷提高了近一倍,为高性能材料开发提供了新思路。

智能陶瓷是另一个重要发展方向。这些陶瓷材料可以根据环境变化自动调整其硬度,例如,在受到冲击时变硬以抵抗损伤。这种智能陶瓷在汽车安全、建筑防护等领域具有巨大潜力。通过引入形状记忆合金或压电材料,科学家们正在开发具有自修复功能的陶瓷材料,这些材料可以在受损后自动修复裂纹,延长使用寿命。

陶瓷硬度是一个复杂而迷人的科学概念,它不仅决定了材料的物理性能,也深刻影响着我们的生活和工作。从日常用品